| Главная » Статьи » Сварочные работы дома |

|

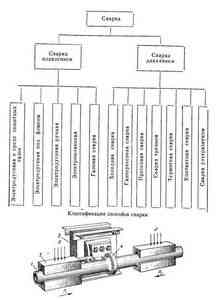

Сварка это процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. В настоящее время создано очень много методов сварки. Все известные виды сварки принято классифицировать по основным физическим, техническим и технологическим признакам. По физическим признакам, в зависимости от формы используемой энергии, предусматриваются три вида сварки: термическая сварка, термомеханическая сварка и механическая сварка. Термический вид сварки включает все методы с использованием тепловой энергии . Термомеханический вид объединяет все методы сварки, при которых используются давление и тепловая энергия Механический вид включает методы сварки, осуществляемые с помощью механической энергии . Методы сварки классифицируются по следующим техническим признакам: • по типу защитного газа ; • по способу защиты металла в зоне сварки ; • по степени механизации ; • по характеру защиты металла в зоне сварки . НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ МЕТОДЫ СВАРКИ Дуговая сварка. Дуговая сварка металла это сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплом электрической дуги. Наибольшее применение получили четыре способа дуговой сварки. Технология газовой сварки металлов и трубГазовая сварка используется больше 100 лет и технология газовой сварки до сих пор актуальна в деле сварки металлов. После появились новые виды дуговая, с электродом, портативная полуавтоматом и в защитных средах , потому технология газовой сварки отошла на второй план, особенно в промышленности. Преимущества и недостатки газовой сваркиГазовая сварка идет посредством плавления материалов, образующих гомогенную структуру: материалы плавятся и после соединяются. Сварка. Технология, способы, виды сварки. Процесс сварки.При сварке неплавящимся электродом в защитном газе в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов. Рисунок 2. Схема сварки неплавящимся электродом Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла - вольфрама, циркония, гафния. Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния можно применить азот. Для рационального расходования дорогостоящих инертных газов при сварке сталей создают комбинированную защиту . Рисунок 3. Схема сварки неплавящимся электродом с комбинированной защитой При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного металла Достоинства способа сварки неплавящимся электродом:

для полимерных материалов– экструзионная сварка; 1. В скобках указан код способа сварки по классификации ISO 4063. 2. Аттестация на право выполнения сварки способами, для которых не существуют разработанные и утвержденные в установленном порядке программы практического экзамена, должна выполняться по программам, разработанным Головными аттестационными центрами, согласованным с Госгортехнадзором России и утвержденным Национальным аттестационным комитетом по сварочному производству. При аттестации на сварку полимерных материалов необходимо дополнительно учитывать степень автоматизации применяемого сварочного оборудования: При сварке труб нагретым инструментом: • СР – стыковая сварка с ручным управлением;

• ССА – стыковая сварка со средней степенью автоматизации; • СВА – стыковая сварка с высокой степенью автоматизации. При сварке труб с использованием деталей с закладными нагревателями: • ЗНР – сварка с ручным заданием параметров; • ЗНШ– сварка в режиме штрих-кода или магнитной карты; • ЗНА – сварка с автоматической обратной связью фитинга со сварочным аппаратом; При других способах сварки конструкций, за исключением трубопроводов систем газоснабжения: • НИР – ручная сварка нагретым инструментом независимо от типа соединения; • НИМ – механизированная сварка нагретым инструментом независимо от типа соединения; При аттестации на сварку элементов железобетонных конструкций дополнительно учитывают способ и технологические особенности сварки с соответствующей записью условного обозначения по ГОСТ 14098. Способы сварки длинных швовВсе швы в зависимости от их длины разделяют на три категории: 1) от 250 до 300 мм — короткие швы; 2) от 300 до 1000 мм — швы средней длины; 3) от 1000 мм и выше — длинные швы. Короткие швы сваривают от начала к концу шва в одном направлении. Швы средней длины следует сваривать участками, длина которых в зависимости от толщины свариваемого материала подбирается от 100 до 350 мм с таким расчетом, чтобы каждый участок мог быть сварен целым числом электродов . Сварку таких участков можно начинать в центре шва и вести по двум противоположным направлениям или каждый участок сваривать в одном направлении обратноступенчатым методом. Длинные швы разбивают также на участки длиной 100—350 мм и сваривают одним из видов обратноступенчатого метода. Обратноступенчатый метод сварки применяют с целью уменьшения в сварных изделиях деформаций и напряжений. Уменьшение деформаций при обратноступенчатом методе объясняется более равномерным распределением температуры нагрева металла, а также тем, что в этом случае деформации, возникающие при наложении двух соседних коротких швов, имеют противоположное направление. У многослойных швов большой длины все слои следует сваривать обратноступенчатым методом, а также применять метод сварки «горкой» или «каскадный» метод. При методе сварки горкой на участке длиной 200—350 мм накладывают первый слой; после очистки его от шлака на него накладывают второй слой, по длине в два раза больший, чем первый, затем, отступив от начала второго слоя на 200—300 мм, производят наплавку третьего слоя и т. д. Заполнив горку, производят сварку в обе стороны от горки короткими швами тем же способом. Каскадный метод является разновидностью метода горки. Способ сварки горкой обычно применяют при сварке листов толщиной свыше 20—25 мм с целью предотвращения образования в сварных швах трещин. Сварку швов обратноступенчатым методом и методом горки должны выполнять два сварщика, которые сварку начинают от середины шва и ведут по направлению к его концам. Сварка кольцевых швов при длине шва более 500 мм выполняется также обратноступенчатым методом. Источники: masterweld.ru, rezhemmetall.ru, www.eti.su, acnaks.ru, www.drevniymir.ru | |

| Просмотров: 608 |

| Всего комментариев: 0 | |