| Главная » Статьи » Сварочные работы дома |

|

Сварка нержавеющих сталей существенно отличается от аналогичной обработки обычных углеродистых сплавов из-за особенностей физических свойств легированного металла. Это, прежде всего, более низкая температура плавления нержавейки, высокое электрическое сопротивление и значительное расширение по длине при нагреве. Поэтому сварка дуговая нержавеющей стали осуществляется с помощью тока пониженной величины и более коротких электродов. Кроме того, сварка нержавейки в обязательном порядке включает в себя процесс обработки швов, которые являются самым слабым местом новообразованных деталей, которое способно стать стартовой площадкой для возникновения коррозии. Прежде чем приступить к сварке нержавейки, необходимо тщательно подготовить соответствующие поверхности, а именно - очистить от оксидной плёнки, образовавшейся в результате взаимодействия легирующих элементов с кислородом. Сварка нержавеющей стали осуществляется в условиях защиты от воздействия кислорода - в среде инертных газов, таких как аргон, гелий или активных газообразных элементов – азот и углекислый газ. Сварка нержавеющих сталей осуществляется следующими методами:

По окончании сварки нержавеющих металлов защитный газ следует убирать постепенно по мере снижения температуры изделий до 400 С. Очень важно после сварки нержавейки немедленно приступить к обработке сварочных швов, которые являются самым уязвимым звеном. В процессе сварки на поверхностях формируется оксидная хромовая плёнка, поэтому металл под ней содержит мало легирующего хрома и возникает опасность коррозии. Кроме того, на получившихся швах присутствует некоторое количество присадочного материала и различных примесей, образованных под действием высоких температур, поэтому на данных участках на порядок возрастают риски возникновения нежелательных химических реакций. Обработка сварных швов, образовавшихся в процессе сварки нержавеющей стали осуществляется следующими методами:

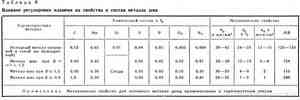

Вышеперечисленные методы обработки сварных швов являются необходимой составляющей процесса сварки нержавеющей стали, которая обеспечивает долговечность полученным деталям и конструкциям. Соблюдение правил технологии сварки нержавейки позволяет успешно осуществлять обработку нержавеющих профильных труб и других изделий с должной степень надёжности и эффективности. Электроды для сварки нержавеющей сталиСогласно действующей классификации электроды по нержавейке предназначены для работы с высоколегированными сталями, в которых содержание железа более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К высоколегированным относят также сплавы на никелевой основе с содержанием не менее 55% никеля, для их сварки также используют электроды для нержавеющей стали. Технология сварки высоколегированных аустенитных сталей и сплавовОдну и ту же марку высоколегированных аустенитных сталей можно использовать для изготовления изделий различного назначения, например, коррозионно-стойких, хладостойких или жаропрочных. А вот требования к свойствам сварных соединений будут различными, что определит и различную технологию сварки , направленную на получение сварного соединения с необходимыми свойствами, которые определяются составом металла шва и его структурой. Пониженный коэффициент теплопроводности при равных прочих условиях изменяет распределение температур в шве и околошовной зоне. Поэтому одинаковые изотермы в высоколегированных сталях сильнее развиты, чем в углеродистых. Так увеличивается глубина проплавления основного металла, возрастает коробление изделий. С целью уменьшения коробления изделий из высоколегированных сталей требуется применять способы и режимы сварки, которым свойственна максимальная концентрация тепловой энергии. Более высокое удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. процессе автоматической и полуавтоматической дуговой сварки следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов для высоколегированных сталей и допустимую плотность сварочного тока. Электроды с фтористокальциевым покрытием уменьшают угар легирующих элементов, значит, позволяют получить металл шва с необходимым химическим составом и структурами. Уменьшению угара легирующих элементов способствует и поддержание короткой дуги без поперечных колебаний электрода. ероятность появления дефектов на поверхности основного металла в результате попадания на него брызг также снижается.. Ориентировочные режимы ручной дуговой сварки аустенитных сталей Толщина материала, Особенности сварки углеродистой стали15:26 Углеродистая сталь - сталь с повышенным содержанием углерода, более 0.25%. Бывает 3-х видов: низкоуглеродистая , среднеуглеродистая и высокоуглеродистая. В зависимости от содержания углерода, различаются особенности и технологии сварки, используемые для этого материалы. Рассмотрим особенности. Сварка низкоуглеродистых сталейНизкоуглеродистые стали отличаются хорошей свариваемостью. При выборе электрода необходимо учитывать такие требования, как: получение необходимого химического состава шва, обеспечении равнопрочности шва и основного метала, отсутствие дефектов, стойкость сварных соединений при нагрузках и стойкость при повышенных и пониженных температурах. В процессе применяются электроды УОНИ-13/45. ОММ-5, ОМА-2, СМ-5, СМ-11, ЦМ-7 и другие. Сварка среднеуглеродистых сталейПовышенное содержание углерода в среднеуглеродистых сталях затрудняет процесс сварки. Возможны образования кристаллизационных трещин, закаливания и трещин в околошовной зоне. Чтобы избежать этого применяют электроды с пониженным содержанием углерода, используют подогрев изделия . Для получения равнопрочности сварного соединения используют легирование шва марганцем и кремнием. В процессе применяются электроды УОНИ-13/45, УОНИ-13/65, УП-1/45, УП-2/45, ОЗС-2, К-5А, УОНИ-13/55 и другие. Сварка высокоуглеродистых сталейВысокоуглеродистые стали, плохо поддаются сварке. Они склонны к образованию трещин и закалке в переходной зоне и зоне термического влияния. Для предотвращения этих отрицательных эффектов используют подогрев . Для этого используется сварка под флюсом. Флюсы повышают качество шва, защищая сварочную дугу и ванную от внешнего воздействия. Кроме того, флюсы положительно влияют на формирование химического состав шва, на устойчивость горения дуги. Сочетая состав флюса и материала электрода, можно добиться необходимых механических свойств и структуры метала сварочного соединения. Из-за сложности технологии чаще всего используется в автоматическом режиме. Для автоматической сварки под флюсом используется сварочная проволока с флюсом таких марок: Св-08А, Св-08АА, Св-08ГА. Для ответственных конструкций, узлов с жестким контуром и т.п. используют предварительный подогрев до температур 100-400 градусов Цельсия. Рассмотрев основные особенности сварки углеродистых сталей, можно отметить, что чем выше содержание в стали углерода, тем хуже они поддаются сварки. Если для стали с низким содержанием углерода используются простейшие методы, то для среднеуглеродистых уже необходимо легирование. Для высокоуглеродистых необходимо использовать сложные и технологичные методы. ДРУГИЕ НОВОСТИ ПО ТЕМЕСварка нержавеющей сталиУдельное электрическое сопротивление нержавеющих сталей в шесть раз больше, чем у углеродистой стали. У нее в полтора раза больше коэффициент теплового расширения по длине, а теплопроводность на две трети меньше, ниже и точка плавления на 100 градусов. Сварка нержавеющих сталей должна производиться с учетом этих различий физических свойств. Производить сварку нержавеющей стали можно различными способами. Например, для листа нержавейки толщиной 1,5 мм хорошо подойдет ручная дуговая аргонная сварка вольфрамовым электродом в инертном газе . Дуговая сварка нержавеющей стали плавящимся электродом в активных инертных газах характеризуется большой производительностью и применяется для изделий из тонкого листа. Для материала толщиной менее 0,8-3,0 мм применяется сварка дугой со струйным переносом металла. Сварка плавящимся электродом в инертном газе используется для листов толщиной более 3,0 мм, а сварку материала толщиной 0,8 мм производят короткой дугой плавящимся электродом в инертном газе. Сегодня все чаще используется плазменная сварка, которая подходит для нержавеющей стали различной толщины. Для листа толщиной более 1 сантиметра применяется дуговая сварка под флюсом. Для такой толщины проката подойдет также роликовая сварка нержавеющей стали, точечная сварка сопротивления, высокочастотная и лазерная сварка нержавейки. Необходима и обработка мест сварного соединения, так как на поверхности сварного шва появляется пористый оксидный налет. Он большей частью состоит из хрома и существенно уменьшает стойкость шва к ржавчине. Механические способы последующей обработки после сварки нержавеющей стали.Необходимо соблюдать, чтоб для обработки после сварки нержавеющей стали использовались только специально предназначенные для этого инструменты: круги и ленты для шлифовки из нержавеющего проката, щетки из нержавеющей стали, а при дробеструйной обработке - дроби из нержавейки. Важно помнить, что подвергать обработке песком, дробью из стекла или стали также нельзя и углеродистую сталь. Последующая обработка сварных соединений особенно успешно производится способом травления. Этот метод, если правильно им воспользоваться, помогает уничтожить вредный оксидный налет и область с малым количеством хрома. Как правило, для травления применяют смесь, состоящую из 0,5-5% плавиковой кислоты , 8-20% азотной кислоты и воды. В различных условиях травление выполняют разными способами: прокат погружают в смесь либо смесь наносят на поверхность, либо изделие покрывают пастой. При этом температура, концентрация кислот смеси, толщина окислившейся части стали и сорт проката влияют на время травления аустенитного нержавеющего проката. Например, кислотоупорную сталь необходимо дольше обрабатывать, чем нержавеющий прокат. Чтобы увеличить устойчивость изделия к ржавчине после травления сварной шов необходимо тщательно отшлифовать. Шероховатость сварного соединения должна быть такой же, как и у всего материала. Источники: www.mpstar.ru, www.hellios.ru, www.czcm-weld.ru, www.bassproekt.com, www.mettsrv.ru | |

| Просмотров: 804 |

| Всего комментариев: 0 | |