| Главная » Статьи » Сварочные работы дома |

|

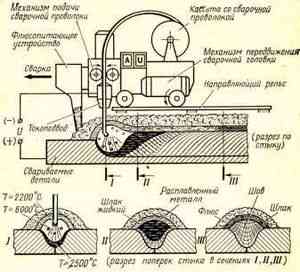

Способами сварки без внешней защиты дуги и сваркой под флюсом в народном хозяйстве страны выполняется наибольший объем сварочных и наплавочных работ. В сварке под слоем флюса источником тепла является дуга, горящая между электродом и основным металлом. Дуга погружена под слой гранулированного флюса. Непрерывно подающийся флюс защищает основной металл от окисления до его остывания. Некоторая часть флюса плавится и образует защитный шлак над сварной ванной. Для удаления оставшегося после сварки флюса используется вакуумный насос. Собранный флюс используется повторно. Сварка под слоем флюса в основном автоматический или полуавтоматический процесс — автоматическая сварка. Вид автоматической сварки обеспечивает высокую производительность и качество сварного шва. Для этого процесса следует правильно выбрать напряжение и скорость подачи электрода. Значение этих параметров должно обеспечивать горение дуги под слоем флюса, но в то же время на определенной высоте над основным металлом. При автоматической сварке механизированы все основные рабочие движения и операции: возбуждение и поддержание горения дуги, подача электрода, перемещение электрода вдоль свариваемых кромок со скоростью сварки, защита дуги и сварочной ванны от действия воздуха , колебательные движения электрода , прекращение процесса сварки и заварка кратера в конце шва и пр. В связи с этим различают инструмент и приспособления для ручной сварки, сварочный полуавтомат или автомат , станок и установку для полуавтоматической или автоматической сварки. Сварочной головкой называют механизм, подающий электрод, возбуждающий и поддерживающий горение дуги, а также прекращающий процесс сварки. Закрепляемая неподвижно сварочная головка называется подвесной. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения вдоль изделия, головка называется самоходной. Головка может перемещаться по специальному пути или непосредственно по свариваемому изделию. Скорость сварки. Влияние скорости сварки на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки заметно уменьшается погонная энергия и глубина проплавления начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70—80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы . Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва. Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40-60 мм. Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад . Режимы сварки под флюсомРежимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима - вылет электродной проволоки, состав и строение флюса , положение изделия и электрода при сварке. Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги. Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки. Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать. На рис. 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки. когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара - вплоть до прожога. Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима и вылета электрода : Uд - напряжение дуги; Iсв - сварочный ток ; Vсв - скорость сварки . Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно. Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется. высота выпуклости снижается . Влияние скорости сварки на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки заметно снижается погонная энергия и глубина проплавления начинает уменьшаться. В о всех случаях при увеличении скорости свар ки ширина шва уменьшается. При скорости сварки 70. 80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы . Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл. 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки. Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока . Автоматическая сварка под слоем флюса

Основные сведения Способами сварки без внешней защиты дуги и сваркой под флюсом в народном хозяйстве страны выполняется наибольший объем сварочных и наплавочных работ. В сварке под слоем флюса источником тепла является дуга, горящая между электродом и основным металлом. Дуга погружена под слой гранулированного флюса. Непрерывно подающийся флюс защищает основной металл от окисления до его остывания. Некоторая часть флюса плавится и образует защитный шлак над сварной ванной. Для удаления оставшегося после сварки флюса используется вакуумный насос. Собранный флюс используется повторно. Сварка под слоем флюса в основном автоматический или полуавтоматический процесс. Вид автоматической сварки обеспечивает высокую производительность и качество сварного шва. Для этого процесса следует правильно выбрать напряжение и скорость подачи электрода. Значение этих параметров должно обеспечивать горение дуги под слоем флюса, но в то же время на определенной высоте над основным металлом. При автоматической сварке механизированы все основные рабочие движения и операции: возбуждение и поддержание горения дуги, подача электрода, перемещение электрода вдоль свариваемых кромок со скоростью сварки, защита дуги и сварочной ванны от действия воздуха , колебательные движения электрода , прекращение процесса сварки и заварка кратера в конце шва и пр. В связи с этим различают инструмент и приспособления для ручной сварки, сварочный полуавтомат или автомат , станок и установку для полуавтоматической или автоматической сварки. Сварочной головкой называют механизм, подающий электрод, возбуждающий и поддерживающий горение дуги, а также прекращающий процесс сварки. Закрепляемая неподвижно сварочная головка называется подвесной. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения вдоль изделия, головка называется самоходной. Головка может перемещаться по специальному пути или непосредственно по свариваемому изделию. Оборудование Сварочной установкой называется комплекс, в состав которого Автоматическая сварка под слоем флюсаОсобенность сварки под слоем флюса заключается в том, что сварочная дуга, образующаяся между свариваемым изделием и концом присадочной проволоки, горит под слоем сыпучего флюса, составленного на основе силикатов марганца, кремния или магния. За счет тепла дуги плавятся кромки свариваемого изделия, конец присадочной проволоки и часть флюса. Легкий расплавленный флюс образует газовый и жидкий слои над ванной расплавленного металла, предохраняя его от воздействия воздуха. Кроме того, слои флюса создают тепловую изоляцию сварочной ванны, обеспечивая замедленное ее остывание. Автоматическую сварку газопроводов выполняют по заваренному ручной сваркой первому слою. При этом секция свариваемых труб равномерно вращается на стенде торцевым вращателем, а неподвижно расположенный над свариваемым стыком сварочный автомат равномерно подает в зону сварки присадочную проволоку и флюс. За счет повышенной до 900 А силы сварочного тока и надежной флюсовой теплоизоляции в зоне сварки сосредоточивается большое количество тепла, обеспечивающее глубокое проплавление металла и замедленное остывание шва. Это позволяет уменьшить число слоев сварки до двух, а при небольших толщинах стенок труб - и до одного слоя, что значительно повышает производительность сварочных работ. Установка автоматической сварки под слоем флюса состоит из источника постоянного или переменного тока, сварочного автомата, стенда для сборки и сварки труб в секции и сварочного стенда с торцевым вращателем секций. Источники: referatius.ru, welder.ucoz.ua, weldzone.info, referat.ru, hillelspb.ru | |

| Просмотров: 865 |

| Всего комментариев: 0 | |