| Главная » Статьи » Сварочные работы дома |

|

Сварочные столы и плиты TEMPUS - в наличии на складе! Резку начинают, как правило, с кромки листа. Если требуется начать резку с середины листа , то в листе предварительно прожигают кислородом отверстие, от кромки которого и начинают резку. Металл нагревают в месте начала резки почти до температуры плавления, затем пускают режущую струю кислорода. Одновременно с этим начинают перемещать резак по намеченной линии разреза, обеспечивая сгорание металла по всей его толщине. Резак следует перемещать равномерно, с постоянной скоростью. При быстром перемещении резака соседние участки металла, подлежащие резке, не будут успевать достаточно нагреваться и процесс может прерваться. Наоборот, при слишком медленном перемещении резака будет происходить оплавление кромок, вследствие чего разрез получится неровным, а на кромках будет большое количество шлака. При резке следует пользоваться простейшими приспособлениями: кареткой, циркулем, направляющей линейкой. Это облегчает равномерность передвижения резака и способствует получению более чистого реза. Давление кислорода зависит от толщины разрезаемого металла и конструкции резака, оно подбирается по табл. 71 и 72.

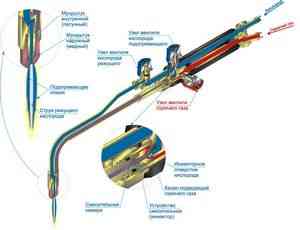

Кислородом можно разрезать сталь толщиной до 1200 мм. Для этого применяют резаки с мундштуками специальной конструкции, работающие на кислороде низкого давления порядка 2—2,5 ати, струя которого на значительной длине сохраняет цилиндрическую форму. В мундштук вставляются сменные латунные вставки, имеющие ступенчато-суживающийся цилиндрический канал без расширения на выходе. Выходной участок канала для режущей струи кислорода имеет диаметры 6; 7 и 8 мм и соответственно длину 66; 67 и 68 мм. Перед входом в сопло струя кислорода проходит длинный прямой вертикальный участок подводящей трубки, чем устраняются завихрения газа в этой струе и повышается ее пробивная способность. Для массовой вырезки однотипных деталей из тонких листов следует применять пакетную резку. В этом случае несколько листов складывают вместе , плотно сжимают струбцинами и вырезают из пакета требуемые детали. Этот способ кислородной резки значительно увеличивает производительность труда. Технология газовой резкиПроцесс газокислородной резки основан на свойстве металлов и их сплавов гореть в струе технически чистого кислорода. Металл вдоль линии разреза нагревается до температуры воспламенения его в кислороде, сжижается в струе кислорода, а образующиеся окислы выдуваются этой струей из места разреза. Различают два вида газокислородной резки: разделительную и поверхностную. Разделительная резка применяется для вырезки заготовок, раскроя металла, разделки кромок шва под сварку и выполнения др-гих операций по разрезанию металла на части. Давление режущего кислорода принимают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем чище кислород, тем меньше его давление и расход. При резке низкоуглеродистой стали структура ее изменяется незначительно. При резке стали с повышенным содержанием углерода сильно повышаются ее твердость и хрупкость, ухудшается обрабатываемость кромок разреза Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания. Для резки хромистых и хромоникелевых сталей, чугуна, цветных металлов и их сплавов используют плазменно-дуговую или кислородно флюсовую резку Поверхностную резку применяют для снятия поверхностного металла, разделки канавок удаления поверхностных дефектов и др. Эту резку выполняют специальными резаками для ручной и машинной резки Используют два вида поверхностной резки: строжку и обточку когда резак совершает не возвратно-поступательное движение, как при строжке, а работает как токарный резец Перед резкой поверхность металла тщательно очищают от грязи, масла, краски и окалины Техника газовой резкиРез должен начинаться у какой-либо кромки изделия. При вырезке внутренних частей в металле следует просверлить отверстие и от него начинать резку; тонкий металл толщиной менее 10 мм пробивают с помощью резака. Начало резки но контуру 1 должно всегда находиться на прямой, что обеспечивает получение чистого реза на закруглениях. В контуре 2 начало резки может быть выбрано в любом месте, кроме углов. При вырезке фланцев вначале вырезается внутренняя часть 1 в металле, идущем в отходы, а затем вырезается контур 2. Место начала резки внешнего контура 2 следует выбирать таким образом, чтобы происходило легкое отделение металла, идущего в отходы.

Рис. 73. Приемы резки внутри контура изделия: а - начало резки, б - вырезка фланцев; 1, 2, 3, 4 - последовательность резов

Рис. 74. Вид поверхностей наклонного реза Наружный контур 4 вырезается в последнюю очередь. Это обеспечивает вырезку деталей с меньшими отклонениями от размеченных до резки контуров. Внутренние напряжения, имеющиеся в прокатном листе, искажают контуры реза. Их устранения достигают резкой но внутреннему контуру. Резка со скосом кромки При резке со скосом кромки поверхности реза получаются не одинаковы по качеству. Поверхность б всегда лучше, чем поверхность а.

Рис. 75. Резка кромок одновременно двумя и тремя резаками: 1, 2, 3 - резаки Острый угол на поверхности а оплавляется сильнее, так как на нем концентрируется большая часть подогревающего пламени. Тупой угол поверхности а омывается жидким шлаком и кислородной струей, вследствие чего также оплавляется. Поэтому лучше, если позволяет характер реза, располагать резак таким образом, чтобы была использована отрезанная часть с поверхностью б. Для подготовки скоса кромок под сварку можно на машине одновременно резать двумя или тремя резаками, как это схематично показано на рис. 75. Видно, что резаки должны смещаться в направлении резки, с тем, чтобы не происходило соприкосновений струй кислорода от резаков и образование завихрений, приводящих к ухудшению качества поверхностей резов. Смещение между резаками составляет несколько сантиметров. Технология газовой резки металла

С приветственными словами к участникам отборочного этапа в Иванове обратились директор Представительства ОАО «СО ЕЭС» в Ивановской области Михаил Козырев, проректор ИГЭУ по научной работе Владимир Тютиков, заместитель начальника Департамента образования Ивановской области Владимир Лазарев, начальник Управления НИР студентов и талантливой молодежи ИГЭУ Аркадий Макаров. Выступающие отметили, что чемпионат «Case-In» является уникальным практико-ориентированным образовательным проектом, который стимулирует студентов глубже изучать выбранную специальность, позволяет применить знания, полученные в процессе обучения в вузе, для решения реальных производственных задач.

Основные задачи соревнований профессионального мастерства диспетчерского персонала – оценка и совершенствование профессиональной подготовки диспетчерского персонала, проверка готовности диспетчеров к работе в сложной схемно-режимной обстановке, обмен опытом. В соревнованиях приняли участие 13 команд из филиалов ОАО «СО ЕЭС» региональных диспетчерских управлений, входящих в операционную зону ОДУ Центра: Белгородского, Владимирского, Вологодского, Воронежского, Костромского, Курского, Липецкого, Московского, Рязанского, Смоленского, Тверского, Тульского и Ярославского РДУ. Технология газовой резки металлов разной толщины.Металл для резки разделяют по толщине на 3 группы: толщ. до 5 мм, толщ. 5-300мм, толщ. более 300 мм. Параметрами резки являются: -расход газа и вид подогревающего пламени, -давление режущего кислорода, Расход газа увеличивается с увеличением толщины разрезаемого металла, цвет подогревающего пламени для малых и средних толщин должен быть нормальный, а для больших толщин изменяется на желто-зеленый .

Давление режущего кислорода составляет 2-3 Атм для тонких и толстых металлов, а для металлов средней толщины увеличивается пропорционально увеличению толщин металла. Скорость резки металла уменьшается с увеличением толщины металла. 4. Причины возникновения горячих трещин и меры предупреждения. При сварке легированных сталей появляются следующие трудности: · Перегрев металла и закалочные структуры из-за пониженной теплопроводности, · Холодные и горячие трещины, · Склонность к деформациям. Чтобы избежать появления трещин необходимо жестко соблюдать технологию сварки: организовать предварительный подогрев металла до температуры 250-350град. вести сварку на больших скоростях, после сварки нужна термообработка в виде нормализации. Можно так же измельчать структуру за счет введения Мо или Si. Действие электротока на человека. Неправильная эксплуатация электрооборудования способна создать опасность поражения электротоком, который воздействует на сердце, нервную систему, мышцы. Очень опасен для жизни человека ток силой 0,04А, а ток силой 0,05А обязательно приведет к тяжелым последствиям. Физические и химические свойства металлов. К физическим свойствам сталей относят: --плотность – это масса вещества, заключенная в единицу объема; --теплопроводность – это способность Ме передавать теплоту от более нагретых участков к менее нагретым, --электропроводность – это способность Ме пропускать электроток К химическим свойствам сталей относят: --окисляемость – это способность вещества соединяться с кислородом; --коррозионная стойкость – это способность Ме не окисляться и не вступать в химические реакции с окружающими веществами; -- жаростойкость – это способность стали не окисляться при высокой температуре; -- жаропрочность – это способность стали сохранять прочность при высокой температуре. Источники: www.autowelding.ru, www.bibliotekar.ru, www.svarkametallov.ru, www.energostrana.ru, studopedia.ru | |

| Просмотров: 955 |

| Всего комментариев: 0 | |